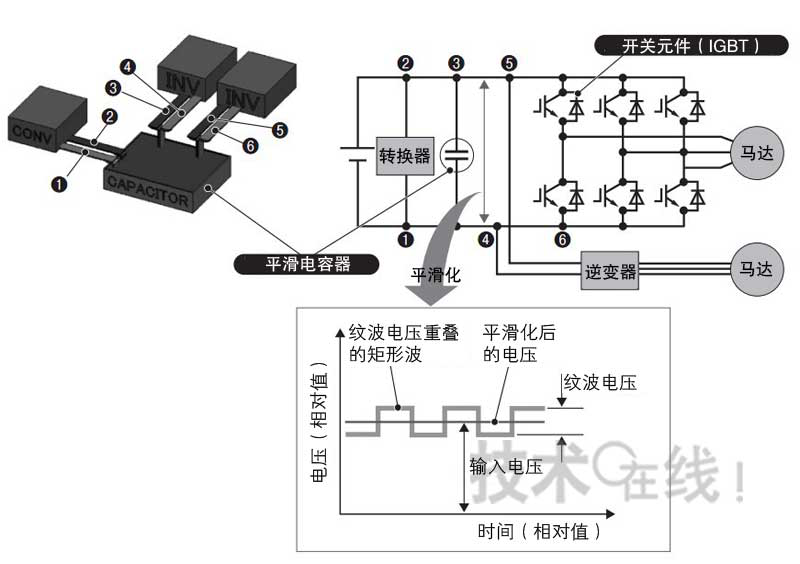

电容器在家电、风电、光伏、电力电子等市场应用,近年来,随着新能源汽车市场的迅猛发展,对薄膜电容器质量也提出了更高的要求,如小尺寸、大容量、低ESR、宽温度范围、高可靠性和良好的高频特性等,使其成为薄膜电容器能全面替代高压大容量电解电容器市场的核心因素。要保证金属化薄膜电容器具有高的性价比,必须要具备先进的生产手段和严格、精细的工艺和管理,尤其是金属化膜的蒸镀是关键技术之一。目前,市场上金属化薄膜电容器大多采用普通金属化薄膜,安全性能得不到保障,新一代电容器则采用了具有安全功能的金属化薄膜,也是当前世界上金属化薄膜电容器的技术,未来安全薄膜电容器必将取代普通薄膜电容器成为新能源电动汽车电机驱动系统的方案。

金属化普通膜

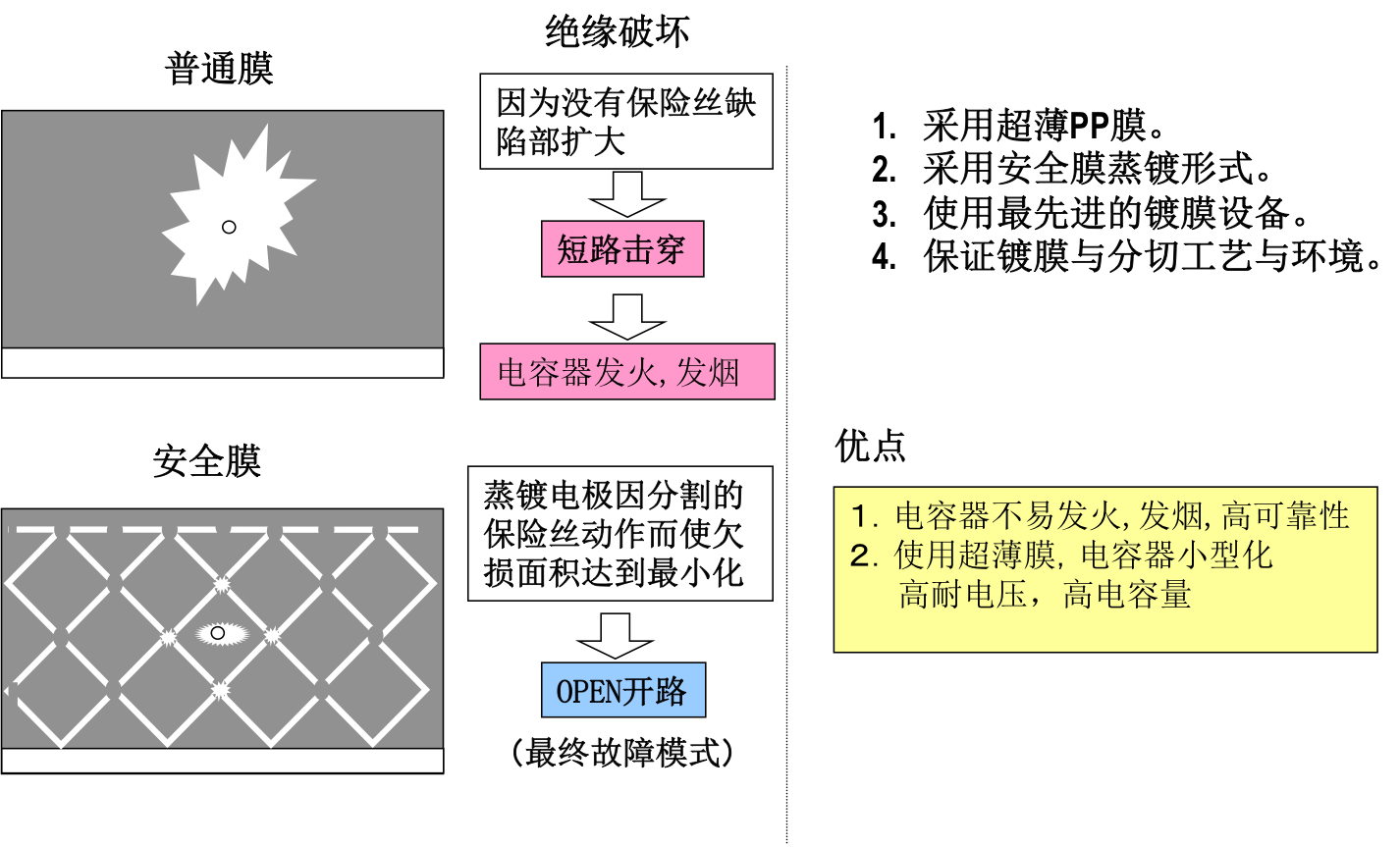

作为电容器的关键材料—金属化薄膜性能无疑决定了电容器的质量,目前,市场上金属化电容器元件主要由普通锌铝金属化薄膜经卷绕而成。但普通锌铝金属化薄膜存在一个比较难处理的问题:如极板有效镀层厚度选择较薄(方阻大),金属层容易自愈,电容器耐压可以适当提高,但损耗增大,载流能力降低,电容器会因发热导致早期失效;反之,若镀层较厚(方阻小),载流能力可以提高;但发生自愈时需要的能量就大,自愈产生的热量会影响该点邻近层薄膜,导致相邻薄膜的介电强度下降,相继发生击穿自愈,最终导致多层介质的连续击穿,造成电容器自愈失败而短路。所以金属化普通膜电容器需要采用内置机械式防爆机构进行保护,在电容器击穿自愈产生大量气体时,能使外壳鼓胀变形,促使防爆机构动作,可防止外壳爆裂等事故的发生。但内置防爆机构不适合干式结构,一般只能在油浸式电容器中安装,且该类电容器的工作电流受到拉脱机构限制,容量也不能做得太大。因此在电动汽车上,使用普通膜的电容器存在爆炸风险,严重时甚至会导致车毁人亡。

金属化安全膜

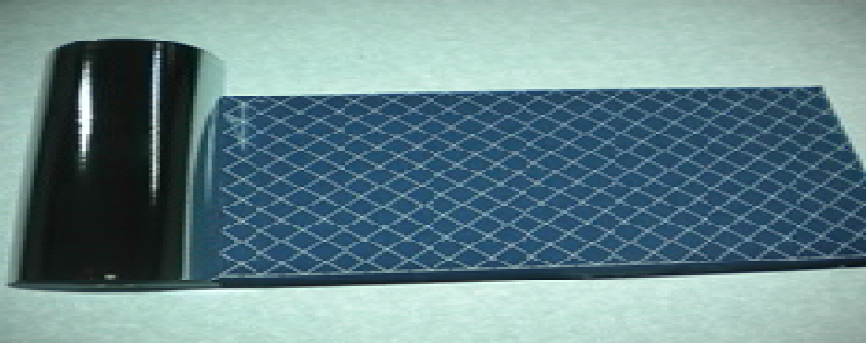

金属化安全膜是采用特殊的加工技术,通过真空镀膜将微型保险丝均匀分布在整个金属化电极上,也就是把整个金属化电极用很窄的绝缘间隙把电极分成很多形状相同、面积相等的极板单元,各个极板单元之间由微型保险丝相互联接。当电容器中任何一层极板单元内发生击穿时,瞬间大电流涌向击穿点,当电流达到微型保险丝动作阀值时,微型保险丝瞬间动作,击穿点周围的金属层也被迅速蒸发,形成一个绝缘区,使击穿点所在的极板单元与电容器极板整体脱离,由于自愈能量能控制在一个合适数值,自愈过程极短,也不会影响相邻层薄膜介电强度,可有效防止电容器的连续击穿自愈。采用安全膜后不但不需要内置机械式防爆机构,而且良好的自愈性能大大提高了产品的可靠性和寿命。

网格状金属化安全膜的优点是极板单元面积较小,自愈击穿一次只在一层膜上损失一个小极板单元,容量下降也只有批PF数量级,不会影响电容器的使用和寿命。

根据不同的产品要求设计有各种不同图案的安全膜,比较典型的有T型膜、矩型膜与菱形膜等:

四、 普通膜电容器与安全膜电容器安全性对比

目前大量生产的金属化交流防爆电容器的防爆机构,大多数采用压力隔离器(机械式),即当电容器发生击穿故障时,电容器内部压力增大,使外壳防爆槽伸展或使顶盖变形凸起,将壳内绷紧的连接线拉断,使故障电容器脱离电源。也有少数厂家用温度保护装置来实现防爆的,但并不可靠。金属化安全膜与普通金属化膜电容器相比较,有如下优点:

1) 自愈可靠。普通金属化膜的电弱点被击穿时,特别是大容量电容器击穿时电流很大且不能控制,超限自愈的结果会将上、下相邻的多层介质烧伤击穿,造成电容器短路失效。然而金属化安全膜的微型保险丝反应非常灵敏,能保证可靠自愈。

2) 普通金属化膜电容器击穿自愈的结果会引起损耗角正切增加,耐压降低,寿命下降。金属化安全膜电容器击穿自愈后,不会引起损耗角正切增加,耐久性试验结果表明,容量变化和损耗角正切的不会明显变化,性能优于普通金属化膜产品。

3) 金属化安全膜保险丝设计的电流阀值是工作电流几十倍,只有在击穿时才会迅速熔断,十分安全可靠,产品能实现大电流、大容量、中高压储能电容器的干式无油结构设计。